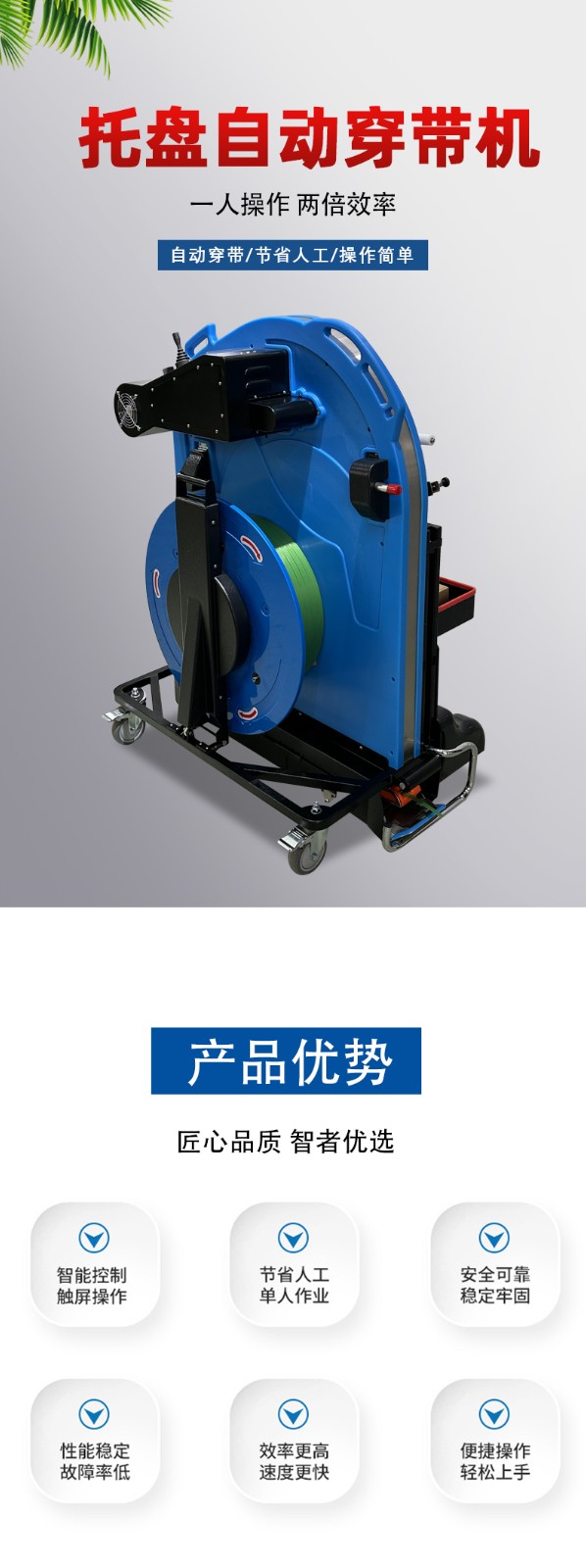

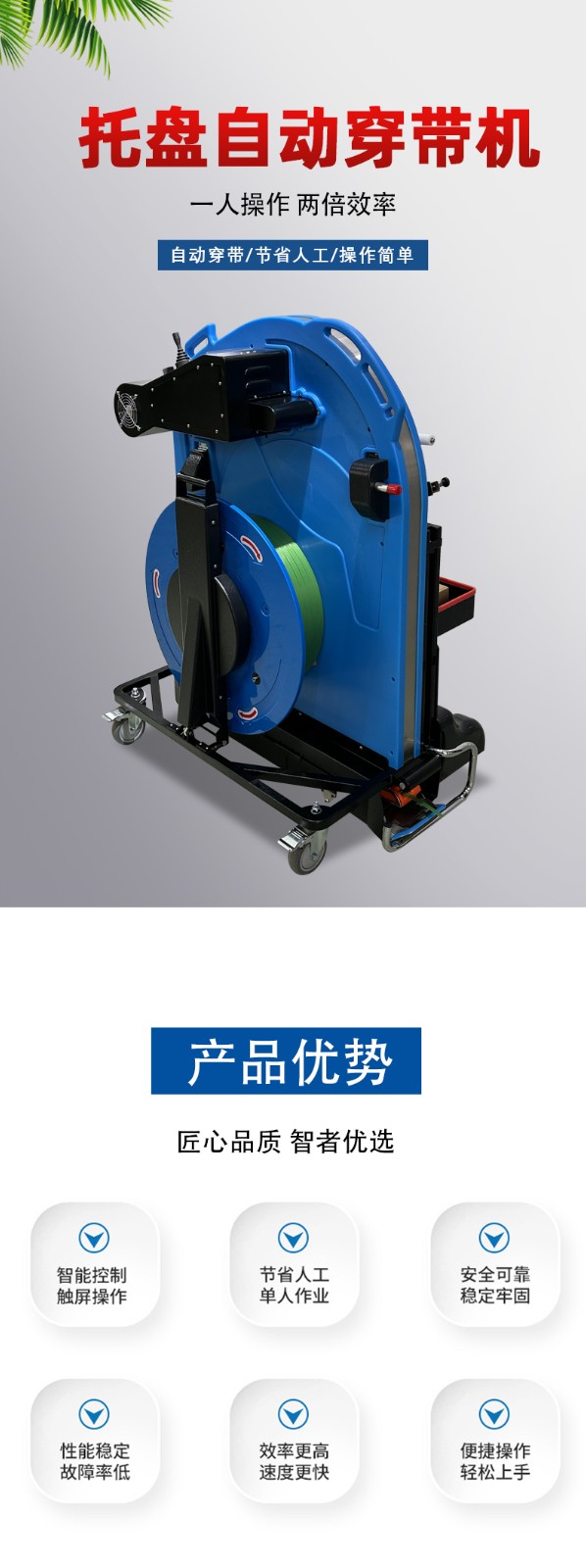

自動托盤穿帶打包機是物流、制造等行業中實現托盤貨物自動化捆扎的核心設備,通過機械結構與智能控制的協同,將貨物與托盤牢固綁定,提升運輸穩定性與作業效率。以下從核心功能、技術優勢、選型要點及維護建議四個維度,進行全面梳理:

設備圍繞 “貨物 - 托盤一體化固定” 展開,核心功能覆蓋打包全環節,無需人工干預關鍵動作:

- 自動穿帶:通過穿劍機構(穿帶桿)從托盤底部叉車孔穿透,將打包帶(PP/PET 帶)精準送至捆扎位置,適配不同托盤間隙(常見最小間隙 75mm),無需人工彎腰穿帶。

- 智能收緊:根據貨物類型(如紙箱、金屬件)自動調節束緊力(常規范圍 200-5000N),確保帶子緊貼貨物但不壓損,部分重型機型束緊力可達 9000N 以上,適配建材、鑄件等重物。

- 熱熔粘合:采用加熱片或超聲波熔接技術,將打包帶兩端高溫粘合(粘合強度達帶子本體強度的 80% 以上),避免傳統卡扣式連接易松動的問題,滿足長途運輸需求。

- 自動切斷與復位:粘合完成后,切刀機構精準切斷帶子,同時送帶機構自動將下一段帶子送至待穿位置,完成一個循環,等待下一批貨物。

相比人工捆扎(單道耗時 30-60 秒),自動托盤穿帶打包機的核心優勢體現在三個維度:

選型需重點關注 5 個核心參數,避免 “大材小用” 或 “適配不足”:

- 托盤與貨物尺寸:確認設備適配的托盤寬度(常規≤2000mm)、貨物高度(常規≤3000mm),以及托盤底部間隙(需≥設備最小穿帶間隙,如 75mm),避免穿劍機構卡頓。

- 捆扎速度需求:高頻次流水線(如汽車零部件廠)選高速機型(1.5-10 秒 / 道);常規倉儲選中速機型(10-15 秒 / 道);重型貨物選穩定型(15-30 秒 / 道),優先保障捆扎力。

- 打包帶類型:PP 帶成本低、韌性好,適合紙箱等輕貨;PET 帶強度高、耐磨損,適合金屬、建材等重貨,需確認設備支持的帶寬(12-19mm)與帶厚(0.6-1.3mm)范圍。

- 自動化集成能力:若需對接生產線(如 conveyor 輸送線),選擇帶信號接口(如 PLC 聯動接口)的機型,實現 “貨物到位 - 自動打包 - 自動出料” 的無人化流程;單機作業可選基礎款。

- 安全與防護配置:優先選配備 “光幕防護 + 急停按鈕 + 接地保護” 的機型,尤其在人員流動大的場景(如物流倉),避免安全事故。

- 定期清潔與潤滑:

- 每日清潔送帶軌道(清除帶子碎屑)、穿劍桿(避免灰塵堆積導致卡頓);

- 每周對運動部件(如穿劍機構軸承、送帶輪)加注專用潤滑油(如 32# 機械油),避免干摩擦磨損。

- 易損件檢查與更換:

- 加熱片、切刀為高頻損耗件,建議每月檢查磨損情況,若出現粘合不牢或切斷不徹底,及時更換(更換時需斷電,避免燙傷);

- 打包帶導帶輪若出現裂紋,需立即更換,防止帶子跑偏。

- 電氣系統維護:

- 每季度檢查光電傳感器、光幕的對準情況,若檢測靈敏度下降,用酒精擦拭探頭;

- 定期檢查急停按鈕、防護門聯動功能,確保觸發后設備能立即停機。

全自動加貼標機

全自動加貼標機 封口機

封口機 真空機

真空機 熱收縮機/套膜封切機

熱收縮機/套膜封切機 查看更多產品

查看更多產品 公司簡介

公司簡介 合作伙伴

合作伙伴 資質證書

資質證書 在線留言

在線留言